| Simmersiv Sp. z o.o. (dawniej Setapp Sp. z o.o.) zrealizował projekt nr RPWP.01.02.00-30-0095/19 w ramach WIELKOPOLSKIEGO REGIONALNEGO PROGRAMU OPERACYJNEGO NA LATA 2014–2020 pn.: „Przeprowadzenie badań przemysłowych oraz prac rozwojowych w SETAPP Sp. z o.o. w Poznaniu w zakresie budowy innowacyjnego narzędzia wspomagającego proces załadunku, mocowania i bezpiecznego transportu ładunków w jednostkach transportowych (CTU)”. Celem projektu badawczego było opracowanie innowacyjnej technologii wspierania procesu załadunku i mocowania ładunków w jednostkach transportowych (CTU). Rozwiązanie to pozwala na zwiększenie bezpieczeństwa podczas załadunku, przeładunku i transportu ładunków oraz optymalizację, a także standaryzację procesów związanych z załadunkiem i mocowaniem towarów zgodnie najnowszymi normami i przepisami. Okres realizacji projektu: 2020-04-30–2021-12-29 Całkowita wartość projektu:1 645 105,00 PLN, maksymalna kwota kosztów kwalifikowalnych: 1 625 900,00 PLN oraz maksymalna kwota dofinansowania / wkład Funduszy Europejskich: 1 221 000,00 PLN Niniejsza publikacja podsumowuje wyniki prac B+R uzyskane w ramach projektu, które podlegają szerokiemu rozpowszechnieniu. Prace projektowe były prowadzone w warunkach laboratoryjnych oraz w warunkach rzeczywistych. |

WPROWADZENIE

Nieodpowiednie mocowanie ładunków i idące za tym uszkodzenia oraz straty to stały, choć niepożądany element każdego rodzaju transportu, w tym transportu intermodalnego. Coraz bardziej konkurencyjne środowisko biznesowe, pandemia COVID-19, a także wprowadzenie nowych dyrektyw unijnych sprawiły, że nawet niewielka optymalizacja kosztów może mieć niebagatelne znaczenie dla wyników finansowych przedsiębiorstwa. Na przykład usprawnienie procesu zabezpieczania ładunków okazuje się jednym z tych czynników, który może mieć duży wpływ na zbudowanie przewagi konkurencyjnej.

Zagadnienie mocowania ładunków znajduje swoje szczególne uzasadnienie w zakresie transportu intermodalnego. Estymacje związane z planowaniem załadunku i mocowaniem są skomplikowane ze względu na różne wymogi dotyczące konkretnych rodzajów transportu. Transport intermodalny często wiąże się także z podróżami interkontynentalnymi. Ten fakt również wpływa na zwiększoną liczbę regulacji i wymagań, które ładunek musi spełnić.

PLAN ZABEZPIECZENIA ŁADUNKU – JAK FIRMY TRANSPORTOWE RADZĄ SOBIE Z TYM ZADANIEM?

Plan zabezpieczenia ładunku oraz dokumentacja potwierdzająca jego realizację to kolejne czynniki, które stawiają małe i średnie firmy pod presją. Duże koncerny transportowe nie mają z tym zadaniem problemu, korzystając ze swoich szerokich zasobów wewnętrznych lub drogich wyspecjalizowanych firm zabezpieczających ładunek. Mniejsze firmy zazwyczaj nie mają takich możliwości. Radzą więc sobie na dwa sposoby:

· część firm zabezpiecza swoje ładunki intuicyjnie, nie bazując na dokładnych wyliczeniach czy planach. Wiąże się to zazwyczaj z przygotowaniem ładunku „na wyrost”, co może skutkować dużymi stratami materialnymi, finansowymi i czasowymi.

· drugim sposobem na uzyskanie planu zabezpieczenia ładunku jest zlecenie stworzenia tego typu obliczeń i dokumentacji w oparciu o arkusze kalkulacyjne czy Autocad. Metoda ta bywa jednak czasochłonna i nieelastyczna. Często zdarza się, że ładunek został inaczej zapakowany/podzielony lub posiada inne parametry niż przedstawiała to umowa. Wówczas wymagana jest szybka reakcja i zmiana planu zabezpieczenia, jednak nie zawsze okazuje się to możliwe do zrealizowania.

Te niedoskonałe rozwiązania sprawiają, że pojawiła się przestrzeń dla użycia rozwiązań cyfrowych, które pozwoliłyby relatywnie tanio i szybko przygotować pełną dokumentację potrzebną do bezpiecznego przewozu ładunków.

JAKIE KRYTERIA POWINNO SPEŁNIAĆ NARZĘDZIE CYFROWE DO BUDOWANIA PLANU ZABEZPIECZENIA ŁADUNKU?

Jednym z podstawowych warunków sukcesu danej aplikacji jest stworzenie zaufanego i globalnego standardu na rynku. Takie rozwiązanie z pewnością powinno zapewnić zgodność z najistotniejszymi normami dotyczącymi zabezpieczania ładunków (CTU-Code’2014 i EU 12195-1:2011) oraz w szybki i ustandaryzowany sposób pozwolić wykonać niezbędne obliczenia do stworzenia planu zabezpieczenia ładunku.

Kolejnym z kluczowych wymagań jest uniwersalność aplikacji i możliwość dostosowywania jej możliwości do konkretnych potrzeb. Obecne na rynku aplikacje generują automatyczną propozycję zabezpieczenia ładunku, ale nie pozwalają wykorzystać wiedzy eksperckiej i optymalnego dopasowania, przez co na bardziej zaawansowanych ładunkach ich obliczenia nie sprawdzają się. Dobrym przykładem jest tutaj chociażby transport ponadgabarytowy, którego dostępne obecnie aplikacje nie są w stanie obsłużyć.

Cyfryzacja powinna także sprawić, że cały proces nie będzie wymagał głębokiej wiedzy eksperckiej. Aplikacja ma pozwolić w łatwy sposób na wprowadzenie danych wejściowych. W takiej sytuacji nie trzeba zatrudniać eksperta, bo planista w firmie, bez głębokiej znajomości norm, będzie w stanie zaprojektować zabezpieczenia ładunku, a aplikacja zapewni obliczenia i zweryfikuje ich zgodność z globalnymi normami.

PROJEKT FIRMY SIMMERSIV

Głównym celem projektu było stworzenie aplikacji pozwalającej w szybki i powtarzalny sposób zbudować plan zabezpieczenia ładunku przemysłowego w CTU dla transportu intermodalnego. Plan ten, dzięki specjalnym algorytmom, jest zweryfikowany na poziomie m.in. obciążeń, siły i momentów działających na ładunek, co zapewnić ma jego zgodność z obowiązującymi na świecie normami.

Zasadniczymi celami projektu było:

1. Obliczenie obciążeń, sił i momentów działających na ładunek w jednostce transportowej (CTU) w transporcie drogowym, morskim i kolejowym.

2. Wprowadzanie danych do programu w sposób graficzny (poprzez rysunek), jak również poprzez definiowanie wymiarów.

3. Wizualizacja 3D umiejscowienia ładunku wewnątrz CTU.

4. Możliwość przemieszczania graficznego ładunku w CTU.

5. Wygenerowanie raportu zgodnego z przepisami:

a. IMO CTU Code 2014

b. EN 12195-1: 2010

c. European Best Practices Guidelines on Cargo Securing for Road Transport, 2014.

Cele w zakresie poprawnego mocowania ładunku opierają się na danych wejściowych, tj.;

1. Parametry CTU: a) rodzaj: trailery, kontenery, b) dopuszczalne obciążenia, c) punkty mocowań: ilość i wytrzymałość.

2. Parametry ładunku: a) wymiary i kształt – standardowe kształty: prostopadłościan, walec, palety oraz kształty definiowane przez użytkownika, b) rodzaj ładunku: opakowanie, umiejscowienie punktów mocowań, c) masa, d) położenie środka ciężkości: współrzędne: x, y, z.

3. Bedding i materiały wypełniające: a) kantówki, b) H-Beams, c) maty antypoślizgowe, d) poduszki powietrzne, e) palety.

4. Osprzęt do mocowania (na podstawie bazy danych ze standardami mocowań): a) pasy jednorazowego i wielorazowego użytku, spinki, b) łańcuchy i napinaczki, c) taśmy stalowe, d) stalówki i ściągacze,

5. Standardy mocowań :

· Top-Over,

· Loop,

· Spring,

· Straight .

Na bazie ww. danych możliwe jest wprowadzanie danych przez:

a) Wybór z istniejącej bazy danych.

b) Ręczne wprowadzanie danych i rejestracja w bazie.

c) Graficzne definiowanie kształtów.

Możliwy jest także wybór rodzaju mocowania przez:

– wybór z bazy danych

– graficzne planowanie mocowania

– podpowiedzi dla konkretnych rodzajów ładunku

Na podstawie danych wejściowych oraz funkcjonalności aplikacji zostają uzyskane dane wyjściowe w zakresie:

a) Nacisku na podstawę CTU, nacisku na oś

b) Przyspieszenia, siły i momentów działające na ładunek

c) Siły działającej w mocowaniach

d) Potwierdzenia spełnienia wymagań bezpiecznego transportu

e) Uzyskania Raportu.

CEL BADAŃ

W toku prac nad rozwiązaniem zaplanowano wiele badań służących ustaleniu trzech kluczowych kwestii:

1) „Wstępnego testowania oprogramowania (technologii) przez ekspertów”

2) „Wyników testów otwartych w warunkach laboratoryjnych” oraz

2) „Wyników testów w warunkach rzeczywistych”.

Celem prezentowanych badań jest odpowiedź na pytanie, w jakim stopniu skutecznie wytworzony system wspomaga weryfikację wymagań bezpiecznego transportu oraz czy rozwiązanie dostarcza wiarygodnych i prawidłowych informacji. Weryfikacji poddana została zarówno ilość, jak i kolejność działań związanych z załadunkiem oraz prawidłowość predykcji związanej z zapewnieniem bezpieczeństwa transportu.

Zadaniem ekspertów, a następnie testerów, była ocena stopnia, w jakim narzędzie (z zaimplementowanym algorytmem mocowania ładunku) poprawnie wyznacza oraz podpowiada rozwiązania związane z mocowaniem ładunku w CTU. Analiza była wykonana na tle rzeczywistych potrzeb wynikających z procesów logistycznych.

Wyniki badań z wykorzystaniem ekspertów zewnętrznych (Etap I) zostały następnie wykorzystane do udoskonalenia i dopracowania technologii pod kątem praktycznego zastosowania w procesach logistycznych. Celem kolejnego etapu badania (Etap II) było przetestowanie rozwiązania w warunkach laboratoryjnych, a następnie weryfikacja aplikacji w warunkach rzeczywistych (Etap III).

Etap I – Wstępne testowanie oprogramowanie (technologii) przez ekspertów

Celem badań w Etapie I była weryfikacja technologiczna wymagań bezpiecznego transportu oraz czy rozwiązanie dostarcza wiarygodnych i prawidłowych informacji. Eksperci zewnętrzni sprawdzili, czy opracowany prototyp zawiera wszystkie elementy procesu związanego z załadunkiem oraz czy system odpowiednio prawidłowo określa sposób mocowania i prognozuje poziom bezpieczeństwa ładunku w czasie transportu. Kluczowym aspektem badania była ocena technologii oraz zaimplementowanego procesu przez ekspertów branżowych (pod kątem jakości obliczeń dostarczanych przez aplikację, funkcjonalności i użyteczności narzędzia, a także potrzeb implementowanego procesu logistycznego).

Rekomendacje po Etapie I

Proces badawczy przeprowadzony z ekspertami wykazał, że opracowane rozwiązanie w zakresie budowy innowacyjnego narzędzia wspomagającego proces załadunku, mocowania i bezpiecznego transportu ładunków w jednostkach transportowych (CTU) spełnia swoje krytyczne funkcjonalności, co oznaczało, że opracowany model i algorytm działają poprawnie.

Etap II –Testy otwarte technologii w warunkach laboratoryjnych

Celem badań w Etapie II była weryfikacja technologiczna opracowanego prototypu w warunkach laboratoryjnych. Test technologii na grupie 32 osób umożliwił zebranie opinii i uwag dotyczących prototypu. Pozwoliło to na dostosowanie rozwiązania do zachowań użytkowników. Test przewidział weryfikację technologii na zróżnicowanej grupie osób, co w konsekwencji wpłynęło na dopasowanie technologii do różnych potrzeb grupy użytkowników końcowych, niwelując przy tym bariery w dostępie do wyników prac B+R ze względu na płeć, wykształcenie, wiek etc.

Rekomendacje po Etapie II

Badanie wskazało, że opracowane rozwiązanie jest dopasowane w takim samym stopniu do potrzeb kobiet i mężczyzn, jak również do osób o potencjalnej wadzie wzroku, osób zróżnicowanych na poziomie wykształcenia oraz sposobu myślenia. Opracowane rozwiązanie jest wolne od barier technologicznych oraz spełnia swoje funkcjonalności pod kątem użytkowników. Na tym etapie wykazano również, że opracowane wcześniej model i algorytm dostarczają wiarygodnych niezbędnych danych.

Etap III – Testy otwarte technologii w warunkach rzeczywistych

Celem badań w III Etapie była weryfikacja skuteczności technologii w warunkach rzeczywistych (testowanie technologii w warunkach rzeczywistych, a następnie analiza porównawcza skuteczności rozwiązania przy wykorzystaniu różnych metod zabezpieczenia ładunku).

INFORMACJE O PROCEDURZE BADANIA

Badanie skuteczności rozwiązania w warunkach rzeczywistych opierało się na dwóch grupach liczących 5 osób, realizujących proces załadunku jednostki transportowej w sposób tradycyjny oraz z pomocą stworzonego narzędzia (technologii). Pierwsza grupa (Grupa 0) dokonywała zabezpieczenia ładunku bez wykorzystania wytworzonego oprogramowania. Z kolei druga grupa (Grupa 1) wykorzystywała wytworzoną aplikację celem usprawnienia procesu mocowania i zabezpieczenia ładunku.

Przebieg testowania obejmował następujące czynności:

- Analizę informacji o ładunku i CTU

- Przygotowanie projektu podbudowy i mocowania ładunku oraz zweryfikowania siły i obciążenia

- Zrealizowania mocowania

- Przygotowania raportu końcowego.

Rysunek przedstawia schemat przeprowadzenia badania kolejno dla pierwszej i drugiej grupy.

Pomiar zmiennych i wykorzystane narzędzia

Informacje podstawowe. Zebrano informacje na temat wieku i płci oraz doświadczenia testerów.

Uczestnicy badania otrzymali następujące informacje, które miały im pozwolić wykonać powyższe czynności obejmujące:

- Ładunek:

- Opakowanie zewnętrzne: skrzynia drewniana mieszcząca się na CTU.

- Waga: 15 ton.

- Wymiary: X = 2,2 m, Y = 1,05 m, Z = 1,60 m.

- Środek ciężkości: X = 0, Y = 0, Z = 1,2 m

- Transport:

- CTU: Flat Rack 20 ft, Tare: 31,2 tony.

- Wysyłka odbywa się drogą morską (Sea C).

Warunki prowadzenia badania obejmowały:

- Plac załadunkowy z przygotowaną jednostką transportową (CTU): Flatrack – 20.’

- Dostępny sprzęt do mocowania ładunku.

- Dostępny sprzęt do rozprowadzenia obciążeń.

- Dostępny sprzęt do zwiększania siły tarcia.

- Dostępny dodatkowy osprzęt do mocowania.

W badaniu uczestniczyło łącznie 10 osób. Stworzono dwie grupy sztauerskie, składające się z 5 osób każda, o podobnym poziomie wiedzy i doświadczenia.

- Grupa 0 – grupa działająca w standardowy sposób przyjęty w firmie w zakresie mocowania ładunku w CTU.

- Grupa 1 – grupa wykorzystująca aplikację do zaprojektowania mocowania ładunku i wygenerowania raportu po mocowaniu.

OPIS WYNIKÓW BADAŃ

Badanie rozpoczęło się w chwili dostarczenia informacji o ładunku i CTU i składało się z następujących etapów:

- Analiza informacji o ładunku i CTU.

- Przygotowanie projektu podbudowy i mocowania ładunku.

- Realizacja mocowania.

- Przygotowanie raportu końcowego.

W czasie badania był mierzony czas przeprowadzenia wszystkich operacji z wyszczególnieniem tempa każdego etapu zabezpieczania ładunku.

METODA ZABEZPIECZENIA ŁADUNKU A EFEKT – PREZENTACJA WYNIKÓW

Wynik grupy 0 – bez udziału technologii

1) Etap planowania: Zespół zapoznał się z danymi ładunku przekazanymi w wersji papierowej, po czym nastąpił ogląd ładunku i kontenera transportowego. W trakcie oglądania ładunku członkowie zespołu dyskutowali o materiałach zabezpieczających, jakich mogą użyć, sugerując różne rozwiązania i metody wiązania ładunku. Celem zwizualizowania mocowania, członkowie zespołu wyraźnie gestykulowali lub/i poruszali się wokół ładunku, aby przekazać ideę i omówić dokładny plan działania. W trakcie planowania zespół rozważał rozkład masy ładunku na belkach, które powinny przejąć masę ładunku i rozłożyć obciążenie na ramę kontenera. Łączny czas czynności związanych z planowaniem i wybór materiałów: 11 minut.

2 ) Etap realizacji: Zespół użył 4 belek drewnianych (10 cm2 – co odpowiadało 4 tonom wytrzymałości na sztukę) jako podbudowę ładunku, aby zabezpieczyć rozłożenie masy ładunku. Ładunek został ułożony wzdłużnie na CTU, dzięki czemu belki leżały na ramie metalowej kontenera. Cały ładunek zabezpieczano z użyciem pasów o wytrzymałości 5000 daN, mocując je do uszu kontenera o tej samej wytrzymałości (1 pas – 1 ucho). Do wiązania ładunku użyto: 2 x wiązania szpringowe – przeciągnięte po obu przekątnych ładunku, 6 x wiązania pętlowe – po 3 z każdej strony. Łączny czas aktywności: 15 minut

Podsumowanie prac: Zaprezentowano i w skrócie omówiono elementy zabezpieczenia, metodę i materiały. Czas aktywności: 2 minuty

Ocena jakościowa eksperta:Zespół zrealizował wszystkie etapy procesu. Na etapie planowania rozważony został wpływ wagi ładunku na wytrzymałość kontenera. W trakcie realizacji zadania zespół użył drewnianych kantówek, aby rozłożyć masę 15 ton wagi ładunku. Ułożone kantówki osadzały się jednak zbyt wąsko pod ładunkiem, przez co kontener mógł się złamać w połowie. To błąd, który dyskwalifikuje ładunek z transportu.

Waga ładunku oraz użyte materiały zapewniły wymagane tarcie pomiędzy kantówką a metalową ramą kontenera. Wiązania stosowane na ładunku w prawidłowy sposób chroniły ładunek przed przesuwaniem się lub przewracaniem w przód, w tył, w prawo oraz w lewo. Zauważono natomiast, że ilość zużytego materiału (tj. metrów pasa) powinna być mniejsza. Jednak z uwagi na fakt, iż stanowiło to jedynie aspekt ekonomiczny zabezpieczenia, podjęto decyzję, by nie dyskwalifikować ładunku ze względów bezpieczeństwa lub norm transportowych.

Wynik grupy 1 – z wykorzystaniem technologii

Planowanie: Przedstawiciel zespołu zapoznał się z danymi ładunku oraz wymaganiami transportowymi, bez dłuższego oglądania ładunku stojącego na placu. Po uruchomieniu aplikacji, wprowadził niezbędne dane definiując ładunek w 3D, a następnie wybrał kontener zgodny z wytycznymi przedstawionymi w zadaniu. W następnym kroku zdefiniował podbudowę ładunku, a po zauważeniu błędu skorygował ją tak, aby podłoga kontenera nie uległa zarwaniu. Na etapie wiązania ładunku założył podstawowe odciągi symulując wiązanie szpringowe, po czym sprawdzał w aplikacji aktualny stan zabezpieczenia ładunku na każdej ze stron i odpowiednio dodawał bądź odejmował odciągi, by spełnić oczekiwane kryteria bezpieczeństwa. W ostatnim kroku wygenerował plan zabezpieczenia ładunku wraz z wizualizacją.

Łączny czas planowania: 9 minut

Realizacja: Zespół zebrał się wokół ładunku, a następnie omówione zostały elementy opisane w raporcie wraz z wizualizacją pokazującą odciągi. Ładunek został ułożony wzdłużnie na CTU. W ramach załadunku wykorzystano kantówki jako elementy podbudowy (z wytrzymałością 4 tony / sztuka), jednakże w innym ułożeniu, aby zabezpieczyć kontener przed zarwaniem. W ramach wiązania ładunku zespół wykorzystał:

- 2 x wiązania szpringowe – przeciągnięte po obu przekątnych ładunku

- 4 x wiązania pętlowe – po 2 z każdej strony.

Łączny czas aktywności: 13 minut

Podsumowanie prac: Zespół przekazał Raport wygenerowany w trakcie planowania. Czas: 0 minut

Ocena jakościowa eksperta: Planowanie zostało przeprowadzone zgodnie z procesem biznesowym, uwzględniając wymagania norm transportowych. Wykonanie planu zostało przeprowadzone poprawnie przez zespół wzorujący się wizualizacją 3D i widokiem zabezpieczonego ładunku z wielu perspektyw. Ilość materiałów zużytych w trakcie mocowania jest mniejsza o 2 pętle – co przekłada się na potencjalną efektywność kosztową mocowań. Raport wygenerowany przez aplikację jest w pełni wystarczający do użycia w środowisku biznesowym.

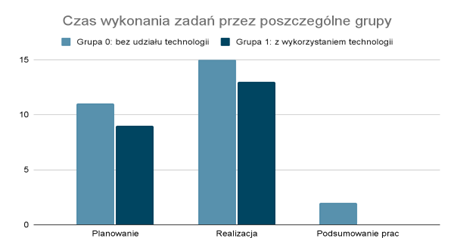

Czas wykonania zadań przez poszczególne grupy

| Czas wykonania zadań (w minutach) | Planowanie | Realizacja | Podsumowanie prac |

| Grupa 0: bez udziału technologii | 11 | 15 | 2 |

| Grupa 1: z wykorzystaniem technologii | 9 | 13 | 0 |

PODSUMOWANIE – OCENA JAKOŚCI WYKONANIA ZADAŃ PRZEZ OBIE GRUPY

Przeprowadzone badania wykazały, że:

- Czas przeznaczony na planowanie i realizację mocowania ładunku jest podobny u obu grup

- Ocena mocowania wykonana przez grupę 0 (bez wykorzystania technologii – aplikacji) oparła się w głównej mierze o doświadczenie i ich logikę myślenia, w przeciwieństwie do grupy 1 – wykorzystującej zdobytą technologię, aplikację

- Aplikacja budowała przewagę pod kątem dynamicznej walidacji na każdym etapie procesu, co pozwoliło dojrzeć potencjalne uszkodzenie kontenera

- Grupa 0 (bez technologii) podczas etapu planowania zbyt wąsko rozłożyła kantówki, przez co kontener mógł ulec złamaniu się w połowie jego długości. Należy zaznaczyć, że jest to błąd dyskwalifikujący ładunek z transportu

- Jakość mocowania ładunku w obu przypadkach była odpowiednia, co spełniło wymagania

- Udział aplikacji w procesie pozwolił osobie planującej zabezpieczenie ładunku świadomie dobrać bufor wytrzymałości pasów, a tym samym efektywniej kosztowo zrealizować budowę wiązań. W drugiej grupie zauważono intuicyjną obawę przed zerwaniem się pasów, co generuje bufor na poziomie +30%

- Zdecydowaną przewagą aplikacji jest standaryzacja i kompleksowość planu zabezpieczenia ładunku wychodzącego z fazy planowania. Ilość informacji oraz forma jej przedstawienia ułatwia przesył informacji w wersji cyfrowej.

INTERPRETACJA I PODSUMOWANIE WYNIKÓW

Otrzymane wyniki obu grup wskazują, że wykorzystanie technologii celem zabezpieczenia ładunku jest niezbędne, aby osiągnąć jak najlepszy efekt w postaci:

- Krótszego czasu w poszczególnych etapach procesu zabezpieczania ładunku – Planowanie / Realizacja / Podsumowanie prac

- Dokładniejszego zabezpieczenia ładunku i braku potencjalnej dyskwalifikacji ładunku z transportu, wynikającej z niedokładności rozmieszczenia zabezpieczeń

- Mniejszego stopnia wykorzystania materiałów, pozwalających na zabezpieczenie ładunku. Zabezpieczenia nie są nadmiernie stosowane, przez co ogranicza się ich użyta ilość

- Wygenerowania raportu końcowego, pozwalającego udostępnić go i przekazać dalej.

Osiągnięty efekt testowy podczas warunków rzeczywistych wykazał jednoznacznie, że złożona sytuacja, jaką jest zabezpieczanie ładunków, pomimo posiadanego doświadczenia i wiedzy, wiąże się z potencjalnymi błędami, które zniwelowane mogą być przy wykorzystaniu aplikacji. Krótszy czas potrzebny na zabezpieczenie ładunku wiąże się z wyższą jakością i ograniczeniem materiałów wykorzystywanych podczas zabezpieczenia ładunku na rzecz tylko najbardziej koniecznych, co pozwala na ograniczenie kosztów. Rozwiązanie zostało wysoko oceniane przez użytkowników oraz ekspertów, bez względu na płeć, wiek, wagę, wzrost oraz posiadane doświadczenie w branży.

Więcej na: https://www.simmersiv.com/

[1] Beneficjentem projektu jest Simmersiv Sp. z o.o. (dawniej SETAPP Sp. z o.o.), podmiot o numerze KRS 0000334616 oraz NIP 7781465185. Projekt został zrealizowany pod adresem Poznań, 60-792, przy ul. Wojskowej 6. Projekt jest współfinansowany ze środków Unii Europejskiej w ramach Europejskiego Funduszu Rozwoju Regionalnego w ramach Wielkopolskiego Regionalnego Programu Operacyjnego na lata 2014–2020.