Według aktualnego badania przeprowadzonego przez Agora Energiewende[[1]] w 2023 r. emisje w branży spadły o 12% w stosunku do poprzedniego roku. Coś, co na pierwszy rzut oka może się wydawać pozytywną zmianą, jest jednak wynikiem spadku produkcji w sektorach energochłonnych, spowodowanego mniejszym zapotrzebowaniem w konkurencyjnym środowisku, co pogarszają jeszcze bardziej wysokie ceny energii. Pierwszym „gorącym tematem” dla branży szkła płaskiego na tegorocznych targach glasstec (w dniach 22–25 października w Düsseldorfie) jest „Gospodarka o obiegu zamkniętym”. Jest to jeden z najważniejszych tematów bieżącej dekady, zarówno w ujęciu ekologicznym, jak i ekonomicznym – stłuczka, która powraca do cyklu, pozwala oszczędzać surowce, obniżyć temperaturę pieca i oszczędzać cenną energię. Jednocześnie emisje CO2 na jeden kilogram szkła typu float wykonanego ze szkła z recyklingu są niższe o 0,3 kg niż w przypadku partii szkła składającej się tylko z surowców pierwotnych. Problem polega na tym, że ilość stłuczki pochodzącej z wyburzania lub rozbiórki starych budynków oraz remontów jest zbyt mała, a strumienie materiałów z recyklingu nie spływają do branży szkła płaskiego w dostatecznym stopniu. W tym artykule przeanalizowano różne powody takiej sytuacji i wskazano możliwe rozwiązania.

Nasuwa się następujący wniosek: ci, którzy chcą, aby cykle funkcjonowały, będą musieli zmierzyć się z głęboko zakorzenionymi problemami strukturalnymi w wielu miejscach w procesie oraz napracować się, aby przekonać ludzi. Nawet teraz przy rozbiórkach lub remontach budynków recykling materiałów w obiegu zamkniętym jest realizowany w bardzo niewielkim stopniu. Oznacza to, że szkło pozyskiwane z prac architektonicznych jest nadal zbyt rzadko przetwarzane na szkło architektoniczne. Podmioty zaangażowane w proces recyklingu obejmują producentów i przetwórców szkła typu float, firmy montujące okna, firmy zajmujące się recyklingiem na dużą skalę – oraz wszystkich, którzy kiedykolwiek skorzystali z centrum ponownego wykorzystania i recyklingu w celu przekazania materiałów budowlanych. Możliwy idealny scenariusz: Budynek z cyfrowym Paszportem Zasobów Budowlanych (DBNB) osiąga koniec okresu swojej użyteczności, przeprowadzana jest jego ostrożna rozbiórka (nie jest wyburzany), a pochodzące z niego materiały są odzyskiwane i ponownie wykorzystywane. Jeżeli nie jest to możliwe, surowce są odpowiednio segregowane i przewożone do firmy zajmującej się recyklingiem, która poddaje je obróbce; wysokiej jakości stłuczka ze szkła płaskiego jest następnie przekazywana zakładów producentów szkła typu float. W rzeczywistości wygląda to jednak inaczej: Gdy budynek osiąga koniec okresu swojej użyteczności, możliwe do ponownego wykorzystania materiały są nadal często przekazywane firmom zajmującym się recyklingiem jako gruz budowlany. Sytuacja wygląda lepiej w przypadku rozbiórki budynków, a nie ich wyburzania – proces budowy jest praktycznie odwrócony, aby pozyskać cenne surowce bądź elementy podstawowej struktury budynku. Uzyskane materiały są segregowane i odzyskiwane dużym kosztem. Istnieje jednak także ryzyko związane z czystością materiałów składowanych w samych centrach recyklingu. Istnieją ścisłe wytyczne zarówno dla podmiotów komercyjnych, jak i użytkowników końcowych, dotyczące miejsca składowania poszczególnych materiałów, jednak czasem stara płytka ceramiczna znajdzie się w kontenerze na szkło budowlane albo całe okno z ramą i profilami zostanie wrzucone do niewłaściwego kontenera, ponieważ po prostu znajdował się on bliżej furgonetki. W rezultacie mamy zanieczyszczone materiały i nawet po ponownym przetworzeniu ich jakość może nie być dostateczna, aby spełnić niezwykle wysokie wymagania branży szkła płaskiego. Mamy do czynienia z następującą sytuacją: nawet najmniejsze zanieczyszczenia w partii szkła mogą poważnie zakłócić produkcję, ponieważ system reaguje w sposób bardzo wrażliwy na nawet najmniejsze fluktuacje materiałów; oznacza to, że urządzenia muszą być poddane ponownej kalibracji, co może prowadzić do długich i drogich przestojów produkcyjnych. Nawet jeżeli jakość stłuczki zostanie uznana za dobrą po kontroli w centrum recyklingu, często istnieje „ryzyko resztkowe” dla podmiotów zajmujących się recyklingiem, które wolą (mając na uwadze niższe ryzyko związane z działalnością) sprzedać tę stłuczkę producentom szklanych pojemników lub materiałów izolacyjnych, dla których wymagania dotyczące czystości są niższe i którym jest ona potrzebna jako ważny materiał z recyklingu.

W związku z recyklingiem byłoby zatem ważne, aby sortować lub oddzielać materiały w sposób bardziej staranny i przekazywać je do centrów recyklingu. Należy także znaleźć rozwiązanie umożliwiające lepszą ochronę zgromadzonych materiałów przed ich zanieczyszczeniem. W tym celu konieczna jest szersza ogólna świadomość wartości materiałów, które stają się cennymi surowcami, a zatem umożliwiają oszczędzanie surowców naturalnych – konieczne być może długoterminowa akcja informacyjna dla wszystkich stron uczestniczących w procesie budowy. Sytuację tę można także poprawić przez stworzenie interfejsów między przemysłem szklarskim a dostawcami systemów, poprzez inicjatywy, takie jak Rewindo (recykling tworzyw sztucznych ze starych okien) oraz A/U/F (recycling aluminium) w celu zapewnienia pozyskiwania jak najwyższej jakości szkła izolacyjnego z tych dobrze funkcjonujących systemów.

Współpraca między podmiotami zajmującymi się recyklingiem a firmami przetwórstwa szkła już teraz funkcjonuje bardzo dobrze. Dla przykładu, stłuczka pozyskiwana przez sortowanie według wielkości w produkcji szkła izolacyjnego jest gromadzona oddzielnie przez podmioty zajmujące się recyklingiem i zwracana producentom szkła typu float, co zamyka pętlę w odniesieniu do partii szkła. Jednak obecnie nie jest to zawsze takie proste, ponieważ producenci szkła typu float konkurują ze sobą o stłuczkę, a wzrastające koszty opłat za przejazd i transportu do zakładów topienia sprawiają, że ceny stłuczki wzrastają na rynku, na którym i tak już ceny energii są bardzo wysokie.

Duże zakłady zajmujące się produkcją szkła typu float poszukują już alternatywnych sposobów zwiększenia wskaźników recyklingu i starają się identyfikować projekty wyburzania, rozbiórek lub remontów już na etapie przetargów, aby następnie indywidualnie zorganizować odbiór i pozyskiwanie materiałów od firm zajmujących się recyklingiem. Nie rozwiązuje to jednak ogólnego problemu związanego z ilością.

Kwestia ilości: szkło architektoniczne jest bardzo trwałe

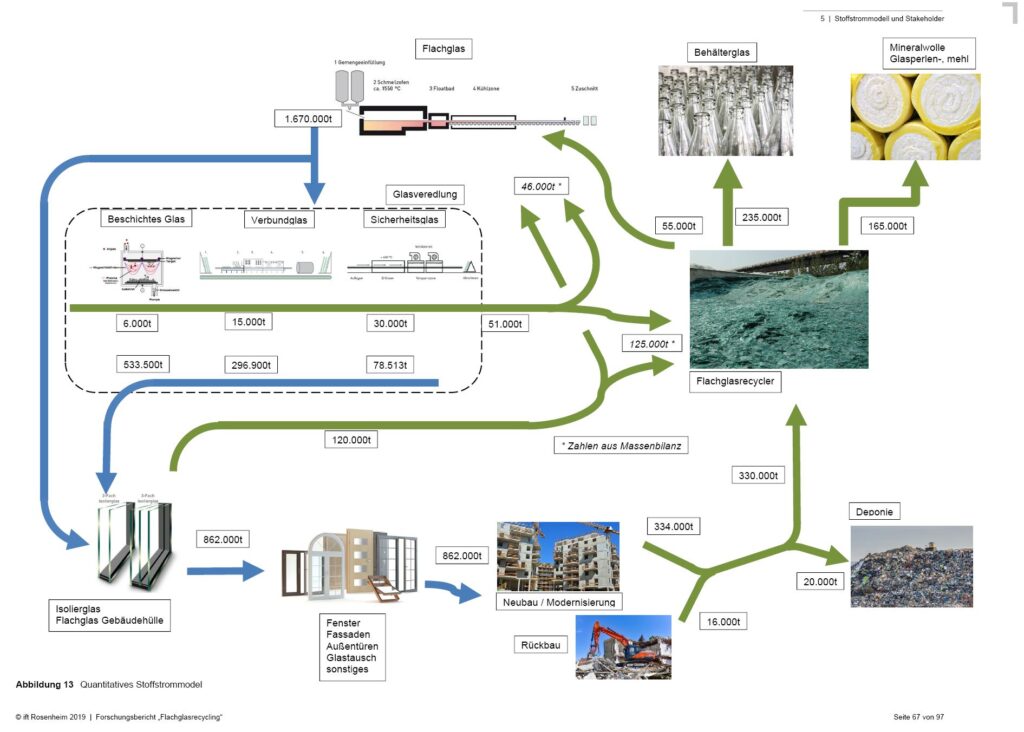

Szybkie i znaczne zwiększenie procentowego udziału stłuczki okazuje się być trudne ze względu na zbyt niskie ogólne ilości szkła dostępnego z budynków i elementów wycofywanych z użytkowania, jako że szkło typu float jest wyjątkowo wolno rotującym towarem. Materiały z budynków z lat siedemdziesiątych, osiemdziesiątych i dziewięćdziesiątych XX wieku trafią do centrów recyklingu dopiero w przyszłych latach. Dostępne budynki są obecnie starszymi budynkami o znacznie niższym procentowym udziale szkła w poszyciu budynków niż używa się obecnie. Upłynie jeszcze sporo czasu, zanim dostępne będą większe ilości szkła do recyklingu, pozyskanego z potrójnych szyb zespolonych lub fasad wielkoformatowych – wysokiej jakości szkło izolacyjne jest bardzo trwałe i nie traci swojej przydatności nawet po kilku dekadach. Potwierdzają to także liczby – według najnowszych danych opublikowanych przez Bundesverband Flachglas e.V. (Niemieckie Stowarzyszenie Szkła Płaskiego) rocznie w Niemczech dostępnych jest około 521.000 ton stłuczki.[[2]] Z tego 350.000 ton pochodzi ze starych budynków, podczas gdy pozostałe 171.000 ton o znacznie wyższej czystości przekazywane jest przez przetwórców szkła firmom zajmującym się recyklingiem. Z drugiej strony co roku na rynku pojawia się 1,67 mln ton nowego szkła typu float do wykorzystania w zastosowaniach związanych z budownictwem. W związku z powyższym tylko 101.000 ton (19%) spływa z powrotem od firm zajmujących się recyklingiem do pojemników na szkło typu float w ramach pętli zamkniętej. Największy udział, około 235.000 ton (45%) opuszcza system pętli zamkniętej, trafiając do puli szkła na pojemniki, podczas gdy dalsze 165.000 ton (32%) jest przekazywane do produkcji materiałów izolacyjnych oraz innych mineralnych materiałów budowlanych. Mając wszystkie te czynniki na uwadze, można dojść do wniosku, że 20.000 ton (4%) stłuczki wyląduje ostatecznie na wysypisku, jeżeli nie zostanie wykorzystane do innego celu.

Nawet jeżeli znajdzie się rozwiązanie umożliwiające odzyskiwanie stłuczki ze starych budynków w idealnym stanie jakościowym – ponad jednej trzeciej całkowitej ilości szkła wprowadzanego rocznie na rynek na razie nie będzie się dało odzyskać z budynków, ponieważ procentowy udział szkła w ich fasadach jest zbyt niski – nie oczekuje się szybkiego odzyskania dużych formatów ani potrójnych szyb zespolonych. Dodając stłuczkę z własnych zakładów produkcyjnych, producenci szkła typu float mogliby uzyskać współczynnik recyklingu rzędu od 40 do 50 procent w ujęciu matematycznym, pod warunkiem jednak, że stłuczka nie była potrzebna też w innych gałęziach przemysłu. Wyższa liczba będzie możliwa tylko wtedy, gdy potrójne szyby zespolone, większe formaty szyb okiennych i szklane fasady, które pojawiły się na przełomie tysiącleci, trafią do centrów recyklingu.

Warto także rozważyć sieci i systemy własne producentów w celu zapewnienia szkła izolacyjnego i stłuczki, które wycofano z użytku. Pogląd ten podziela także Tim Janßen, Dyrektor Zarządzający i współzałożyciel organizacji pozarządowej non-profit pod nazwą „Cradle to Cradle”. „Producenci w własnym interesie powinni działać z myślą o ukierunkowywaniu nie tylko swoich produktów, ale także swoich modeli biznesowych, na podejście cradle-to-cradle (uwzględniając wszystkie etapy życia produktu) i projektować je tak, aby działały zgodnie z zasadą obiegu zamkniętego. Może to oznaczać oferowanie szkła jako usługi dla budynku na określony czas, a po zakończeniu tego okresu odzyskiwanie tego produktu i zawartych w nim surowców, a nie sprzedawanie praw własności do nich.” W przyszłości fasady modułowe oraz szklane panele lub okna do budynków mogłyby być wynajmowane. W ten sposób koncepcja „szkła jako usługi” mogłaby przyczynić się do zaplanowanej, aktualizacji budynków pod względem energetycznym w regularnych odstępach czasu, tym samym zapewniając bardziej stabilne odzyskiwanie szkła izolacyjnego do ponownego wykorzystania, ponownego wytworzenia i recyklingu – co prawda, w bardzo długiej perspektywie czasowej.

Ponowne wykorzystanie, ponowne wytworzenie i recykling

Wycofywane z użytkowania szkło izolacyjne, tj. szkło izolacyjne ze starych budynków może zyskać „drugie życie” na wiele sposobów. Termin „ponowne wykorzystanie” odnosi się do ponownego użycia szkła izolacyjnego jako elementu w innej lokalizacji, jeżeli nadal posiada wymaganą wytrzymałość mechaniczną lub wymaganą wartość Ug. W przeciwnym razie szkło izolacyjne może być poddane „ponownemu wytworzeniu” przez jego ulepszenie (np. uzupełnienie argonem) lub przez podzielenie go na poszczególne elementy, regenerację i przetworzenie na „nowe” szkło izolacyjne jako tafle, które zostały zdemontowane, a następnie poddane ponownemu powlekaniu. W przypadku, gdy badanie wykaże, że i to nie jest możliwe ze względu na, np. korozję szkła i powłoki, zadrapania, wady i uszkodzenie krawędzi, szkło zwraca się do cyklu materiałowego jako stłuczkę. Niemieckie Stowarzyszenie Szkła Budowlanego (Fachverband Konstruktiver Glasbau e.V.) obecnie pracuje nad tą kwestią w ramach swojej grupy roboczej zajmującej się kwestiami zrównoważonego rozwoju, przede wszystkim w celu opracowania faktycznych danych technicznych, najlepiej znormalizowanych. Obecnie brak podstawowych zasad, które służyłyby jako wytyczne lub punkt orientacyjny dla planistów i wykonawców przy klasyfikowaniu szkła z istniejących budynków do nowych zastosowań. Prowadzone są także badania mające na celu określenie, czy można stosować obowiązujące przepisy techniczne, czy też konieczne jest stworzenie wielopoziomowego systemu wymagań jakościowych. W sprawozdaniu okresowym nr 9/2023 tej grupy roboczej zawarto szczegółowy przegląd koncepcji badań oraz bieżący status prac; zamierzeniem jest, aby w przyszłości doprowadziło to do określenia wytycznych zatytułowanych „Zalecenia dotyczące działań w odniesieniu do szkła z recyklingu” („Handlungsempfehlungen R-Glas”).

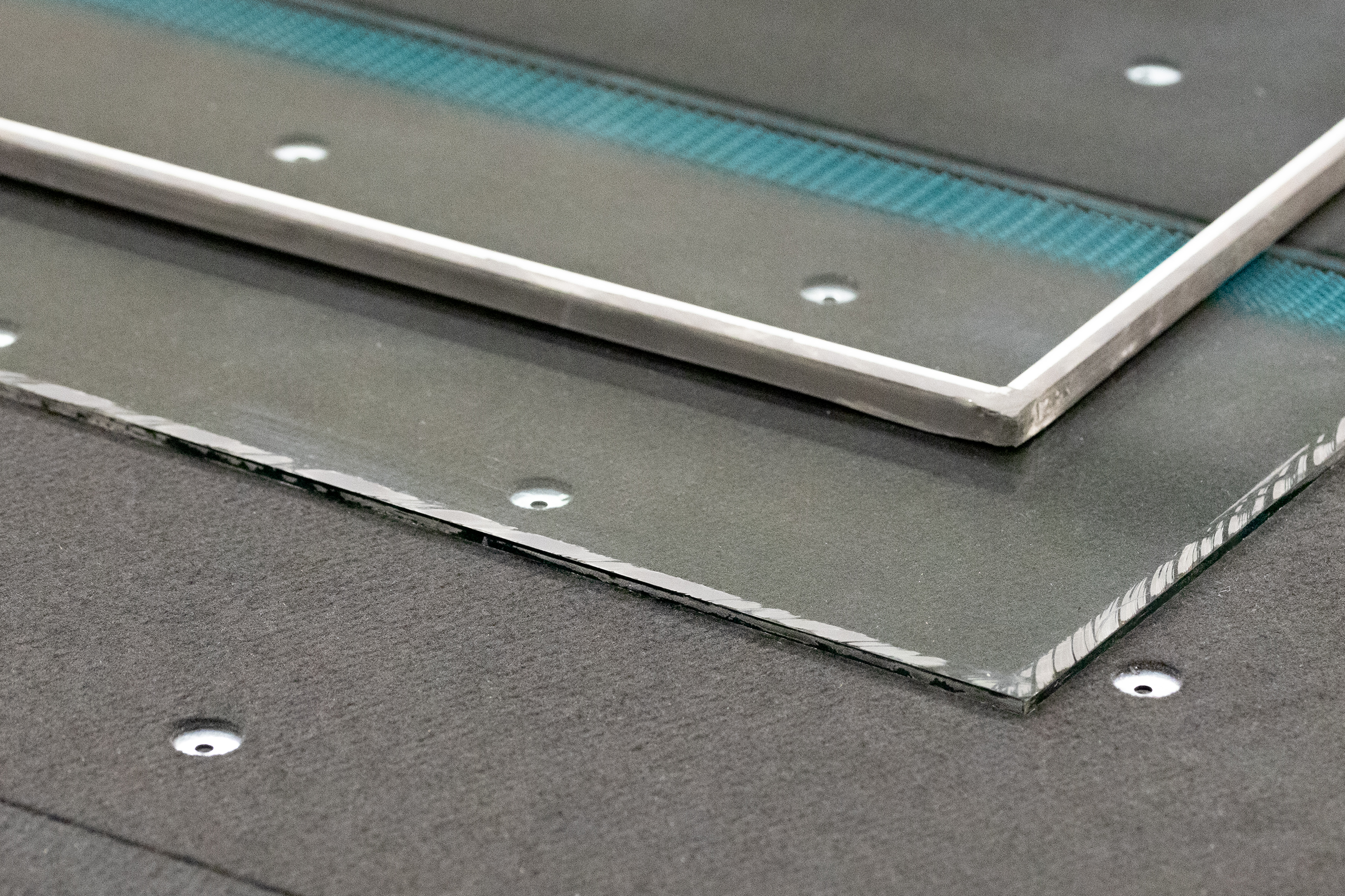

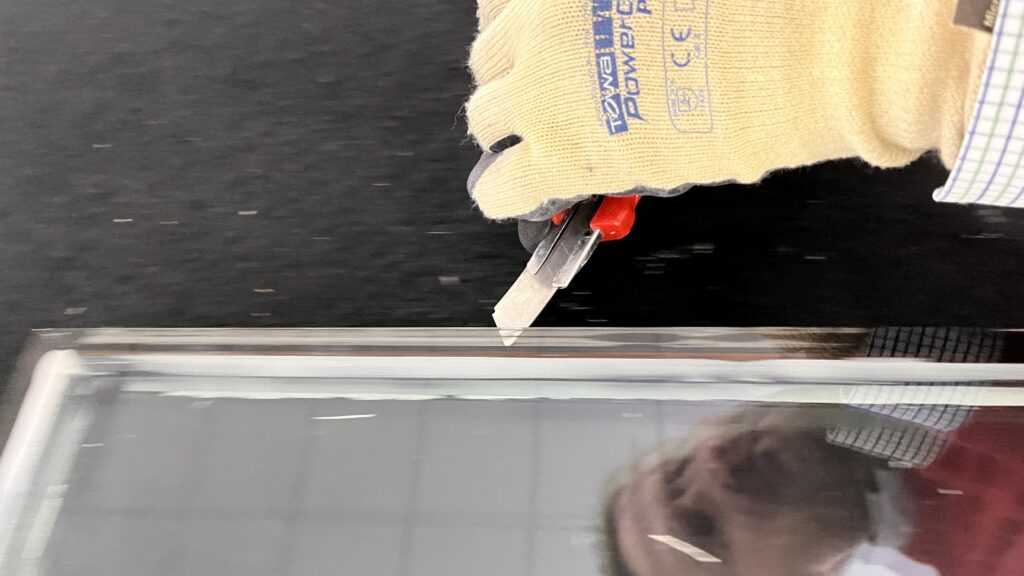

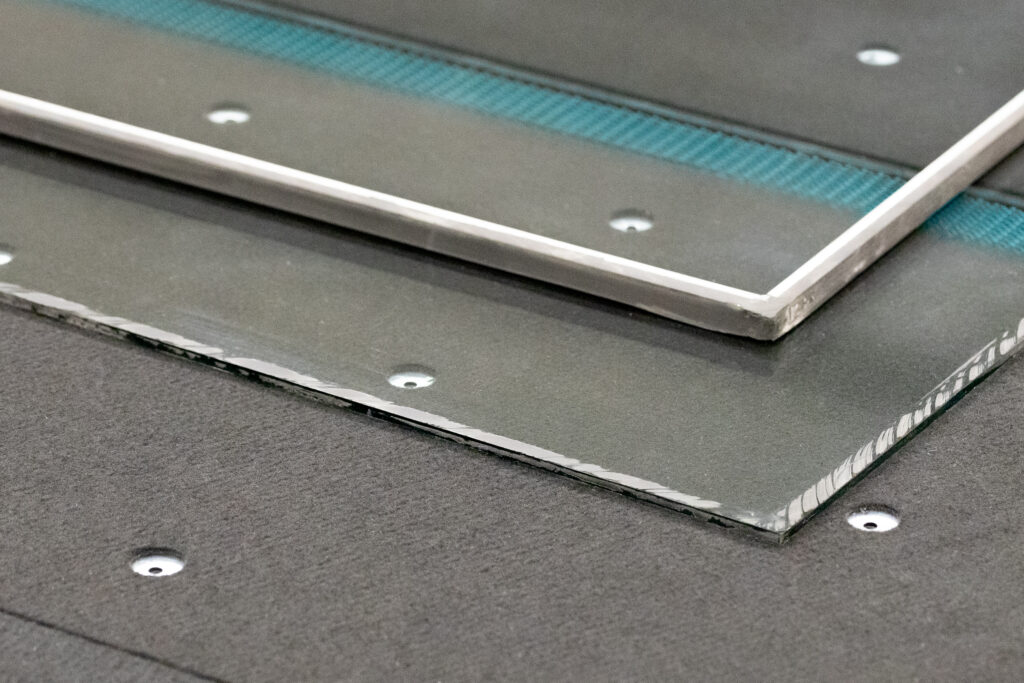

Automatyczne oddzielanie wycofanych z użytku szyb zespolonych

Ponowne wykorzystanie i ponowne wytworzenie szkła izolacyjnego są już prowadzone w ramach projektów wstępnych (oczywiście po zatwierdzeniu indywidualnych przypadków („Zustimmung im Einzelfall” – ZiE) i po uzyskaniu pozwoleń na budowę dla konkretnych projektów („vorhabenbezogene Bauartgenehmigung” – vBG)) oraz stanowi ważne podejście pozwalające na zachowanie surowców i redukcję emisji CO2 budynków oraz pewne oszczędności pod kątem produkcji nowego szkła. Do chwili obecnej głównym problemem technicznym – poza skomplikowanymi niemieckimi przepisami budowlanymi – był fakt, że trudno było dokładnie oddzielić szyby zespolone, stworzone z myślą o trwałości. W każdym razie proces ten do tej pory był manualny. Obecnie producenci maszyn, np. Hegla, pracują nad stworzeniem nowych, obiecujących i bardziej ekonomicznych rozwiązań: Dzięki „technologii systemu IG2Pieces” firma ta stworzyła rozwiązanie, które pozwala na oddzielanie szkła w szybach zespolonych w sposób dokładny i bez uszkodzeń spowodowanych elementem dystansowym oraz które, zgodnie z tym, co się mówi, pozwala na usunięcie masy uszczelniającej praktycznie bez pozostałości i w pełni automatycznie. Urządzenie to także automatycznie mierzy wymiary i strukturę szkła uszczelniającego. Po oddzieleniu poszczególnych szyb od laminatu można je poddać „ponownemu wytworzeniu” lub recyklingowi w ramach „pętli zamkniętej” w zakładzie produkującym szkło typu float bez utraty jakości surowców. Ponowne wytworzenie jest praktyką szczególnie oszczędną w odniesieniu do dużych szyb o wysokiej jakości, które nadal są w użytku, oraz pozwala na ograniczenie emisji CO2, w szczególności w przypadku, gdy szyby te zawierają złożone struktury, szkło bezpieczne hartowane (TSG) i szkło laminowane bądź wysokiej jakości powlekane tafle szkła, które dzięki temu nie zostaną utracone. Oddzielanie wysokiej jakości tafli szkła do ponownego wykorzystania staje się obecnie praktyką coraz bardziej atrakcyjną pod względem handlowym dzięki automatyzacji tego procesu, w szczególności mając na uwadze wzrost cen CO2. Przeprowadzony w sposób zaplanowany „urban mining” stanowi klucz do neutralności klimatycznej, ponieważ tylko około połowa całkowitych emisji CO2 z nowych budynków jest generowana podczas użytkowania. Druga połowa, tzw. „szara energia”, jest generowana w wyniku produkcji i transportu materiałów budowlanych, a także przy „wycofywaniu z użytku” – to te emisje CO2 można najskuteczniej zredukować poprzez zwiększenie ponownego wykorzystania, ponownego wytwarzania i recyklingu. Większa standaryzacja elementów budowlanych być może mogłaby skuteczniej się do tego przyczynić – temat ten jest już omawiany od dawna. Dzięki większej standaryzacji we właściwych kategoriach budowlanych, produkcja seryjna przez producentów i przetwórców zostałaby uproszczona, łatwiej byłoby zorganizować systemy odbioru do ponownego wykorzystania, ponownego wytworzenia i recyklingu, a dostępne dla producentów rozwiązania w zakresie oddzielania szkła izolacyjnego zapewniałyby natychmiastową opłacalność.

„Gospodarka o obiegu zamkniętym” stanowi jeden z gorących tematów na tegorocznych targach glasstec, wiodących targach międzynarodowych w branży szklarskiej, który będzie także omawiany na targach Forum Architektury w październiku 2024 r. Ciekawe, jaki impuls zapewnią te targi dla przyszłości recyklingu w obiegu zamkniętym.

Marc Everling

Messe Düsseldorf GmbH

Zdjęcie: Martin Teich / Michael Elstner

Fot.: Martin Teich / Michael Elstner

Fot.: HEGLA GmbH & Co. KG

Fot.: HEGLA GmbH & Co. KG

[1] Agora Energiewende: Transformacja energetyczna w Niemczech: Stan na 2023 r. Patrząc wstecz na najważniejsze zmiany oraz wybiegając w przyszłość do roku 2024

[2] Te i inne dane wg publikacji „Recykling szkła płaskiego w budownictwie – analiza obecnej sytuacji i wyprowadzenie zaleceń dotyczących dalszych działań”, IFT Rosenheim 11/2019 oraz grupa robocza „Klimat i zrównoważony rozwój”, Federalne Stowarzyszenie Szkła Płaskiego, 1 marca 2022 r.