ARTYKUŁ SPONSOROWANY

Długoletni klient firmy Rösler połączył wymianę starej śrutownicy z dużymi oczekiwaniami wobec nowej. Zażądał nie tylko szybszego i bardziej elastycznego przepływu materiałów, ale również optymalnego wykorzystania dostępnej przestrzeni, lepszej dostępności do wszystkich krytycznych obszarów konserwacji i oczywiście znacznie wyższej ogólnej wydajności. Dzięki nowej śrutownicy wirnikowej zawieszkowej z ciągłym podawaniem Rösler RHBD 22/27-F, połączonej z systemem power&free do transportu elementów, dział transportu materiałów Linde zrealizował ten ambitny projekt w swojej odlewni w Weilbach w Niemczech.

Linde Material Handling (MH) jest wiodącym na świecie dostawcą wózków widłowych i sprzętu magazynowego. Firma dostarcza również rozwiązania techniczne i usługi w zakresie logistyki wewnętrznej. Dzięki sieci sprzedaży i serwisu w ponad 100 krajach firma jest reprezentowana we wszystkich najważniejszych regionach świata. W Weilbach firma specjalizująca się w transporcie materiałów produkuje przeciwwagi do swojego szerokiego programu wózków widłowych.

WYKORZYSTANIE POTENCJAŁU OPTYMALIZACJI

Linde MH nieustannie dąży do poprawy swoich operacji produkcyjnych. Dlatego też, zespół projektowy Linde i Rösler Oberflächentechnik GmbH ściśle współpracowały w celu optymalizacji przepływu materiału i zwiększenia ogólnej elastyczności operacji śrutowania dla różnych przeciwwag wózków widłowych (w skrócie LTCW). Aby sprostać wymaganiom lepszego wykorzystania dostępnej przestrzeni, firma Rösler opracowała indywidualny system wokół śrutownicy wirnikowej zawieszkowej z ciągłym podawaniem RHBD 22/27-F, która wyznacza nowe standardy w przemyśle odlewniczym.

ZINTEGROWANY SYSTEM PRODUKCYJNY

W ramach nowo opracowanego procesu obróbki materiału, surowe odlewy są składowane w specjalnie wydzielonym, wyraźnie oznaczonym obszarze przed komorą wlotową śrutownicy. Po ręcznym ustawieniu odlewów przez operatora i potwierdzeniu tego kroku na panelu kontrolnym, są one odbierane przez system power&free do transportu przez śrutownicę. Dla każdego typu elementów zdefiniowano i zapisano w odpowiednich programach PLC specyficzne parametry śrutowania i transportu. Gwarantuje to, że po zakończeniu śrutowania, KDT są idealnie czyste, bez śladów pozostałości piasku formierskiego. Jednocześnie mają one wysoce jednorodną chropowatość powierzchni, która wykazuje typową strukturę odlewniczą elementów, nawet po ich pomalowaniu. Wszystkie parametry procesu zostały ustalone na podstawie odpowiedniej mieszanki roboczej wybranych środków do czyszczenia strumieniowego.

SPECJALNA WERSJA ODLEWNICZA ŚRUTOWNICY RHBD 22/27-F

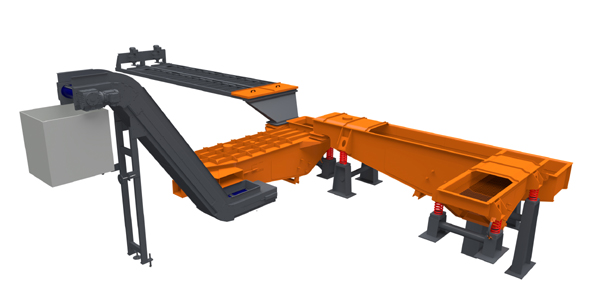

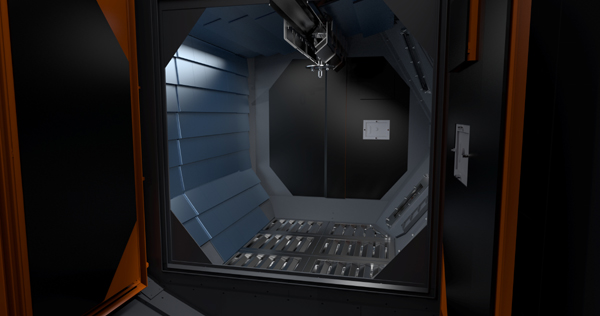

Zgodnie z wymaganiami klienta nowa śrutownica została zainstalowana w wyznaczonym miejscu w fabryce. W bardzo ciasnej przestrzeni, ale łatwo dostępnej dla konserwacji, system powrotu mieszanki ścierniwa i piasku został umieszczony poniżej śrutownicy. W systemie tym zintegrowano również powrót piasku formierskiego, przenoszonego przez pracowników KDT do strefy postoju części. W tym celu piasek jest kierowany do rynny poprzecznej znajdującej się przed śrutownicą. Ta poprzeczna rynna przenosi materiał do leja przesypowego, który transportuje piasek z LTCW w strefie postoju oraz piasek z komory wlotowej na przenośnik powrotny poniżej komory wlotowej. Przenośnik powrotny przenosi zebrany piasek do centralnego leja przesiewającego pod komorą wyrzutową (rys. 1). W komorze wylotowej oczyszczarki strumieniowej, zgarniacz podłogowy zwraca resztki piasku i środków do czyszczenia do centralnego kosza przesiewającego poniżej komory wyrzutowej (rys. 2). Lej przesiewający oddziela wszystkie grudki piasku, wiertła i metalowe odłamki i przenosi je na stabilny przenośnik taśmowy Z w celu opuszczenia urządzenia. Lej przesiewający transportuje pozostałą mieszankę piasku i mediów do elewatora, skąd jest ona przenoszona do wysoce wydajnego systemu czyszczenia mediów. Urządzenie to, składające się z dwustopniowego separatora magnetycznego i systemu płukania powietrznego, zapewnia wysoką wydajność czyszczenia, gwarantuje bezproblemową pracę i minimalizuje zużycie oczyszczarki. Po ręcznym ustawieniu przeciwwag wózków podnośnikowych w strefie postoju, są one odbierane przez wózki systemu transportu elementów power&free i przewożone przez różne sekcje maszyny: komorę wlotową, komorę wyrzutową i komorę wylotową w określonych odstępach czasu. Trójkomorowa konstrukcja śrutownicy pomogła również zminimalizować wydostawanie się piasku, środków do czyszczenia i pyłu do bezpośredniego otoczenia. W centrum systemu śrutowania znajduje się komora śrutowania z pięcioma specjalnie umieszczonymi turbinami. Komora wykonana jest z odpornej na ścieranie austenitycznej stali manganowej, gatunku X120Mn12 (rys. 3). W celu dodatkowej ochrony przed zużyciem jest ona wyłożona wymiennymi płytami chromowymi o grubości 25 mm. Duża platforma konserwacyjna, łatwo dostępna po schodach, znacznie ułatwia wykonywanie wymaganych czynności konserwacyjnych.

WSZYSTKIE CELE OSIĄGNIĘTE!

Dzięki nowemu systemowi śrutowania z wirnikiem zawieszkowym z ciągłym podawaniem Rösler, wymagania Linde MH dotyczące technicznie i ekonomicznie zoptymalizowanej operacji śrutowania i obróbki elementów mogły zostać w pełni spełnione. Wymagania jakościowe dla komponentów przeciwwag wózków podnośnikowych zostały spełnione dzięki precyzyjnie zdefiniowanym parametrom śrutowania, zoptymalizowanym wzorcom śrutowania oraz lepszej charakterystyce zużycia. Ogólnie rzecz biorąc, spowodowało to nie tylko znaczną poprawę wyników śrutowania, ale również usprawniło koncepcję śrutowania i transportu, co zwiększyło ogólną wydajność przepływu materiału w fabryce.

Zsuwnia poprzeczna i lej przesypowy transportują luźny piasek formierski do leja przesiewowego poniżej komory wyrzutowej.

Komora śrutownicza z pięcioma specjalnie umieszczonymi turbinami śrutowniczymi wykonana jest z odpornej na ścieranie austenitycznej stali manganowej w gatunku X120Mn12

Zgarniacz podłogowy w komorze wylotowej przenosi resztki piasku i ścierniwa do leja przesiewającego poniżej komory wyrzutowej; stamtąd mieszanka jest transportowana do systemu czyszczenia strumieniowo-ściernego

ARTYKUŁ SPONSOROWANY