Mundury zapewniają strażakom bezpieczeństwo w trakcie akcji, ale coraz więcej wiadomo o długofalowych, negatywnych skutkach ich używania. Dr inż. Piotr Szewczyk z Wydziału Inżynierii Metali i Informatyki Przemysłowej Akademii Górniczo-Hutniczej procuje nad włókninami, które pozwolą stworzyć stroje ochronne pozbawione tego zagrożenia.

Dostępne na rynku kombinezony przeznaczone do użytku w sektorze podwyższonego ryzyka często zawierają tzw. PFASy, czyli związki fluoru, które w pewnych postaciach są nieszkodliwe i dają odporność na wysokie temperatury. Najnowsze badania przekonują jednak, że w wyniku uszkodzenia ich struktury zaczynają wydzielać szkodliwe substancje, które mogą negatywnie wpływać na zdrowie człowieka, a w szczególności przyczyniać się do powstawania nowotworów. Tak jak na przykład teflon, na nieuszkodzonej powłoce patelni jest inertny i nie może negatywnie wpływać na zdrowie, ale po zarysowaniu zaczyna wydzielać związki rakotwórcze, tak samo uszkodzony strój strażacki zawierający związki fluoru może zacząć uwalniać związki, które mają negatywny wpływ na zdrowie ludzi. Niestety, takie uszkodzenia podczas akcji nie są rzadkością.

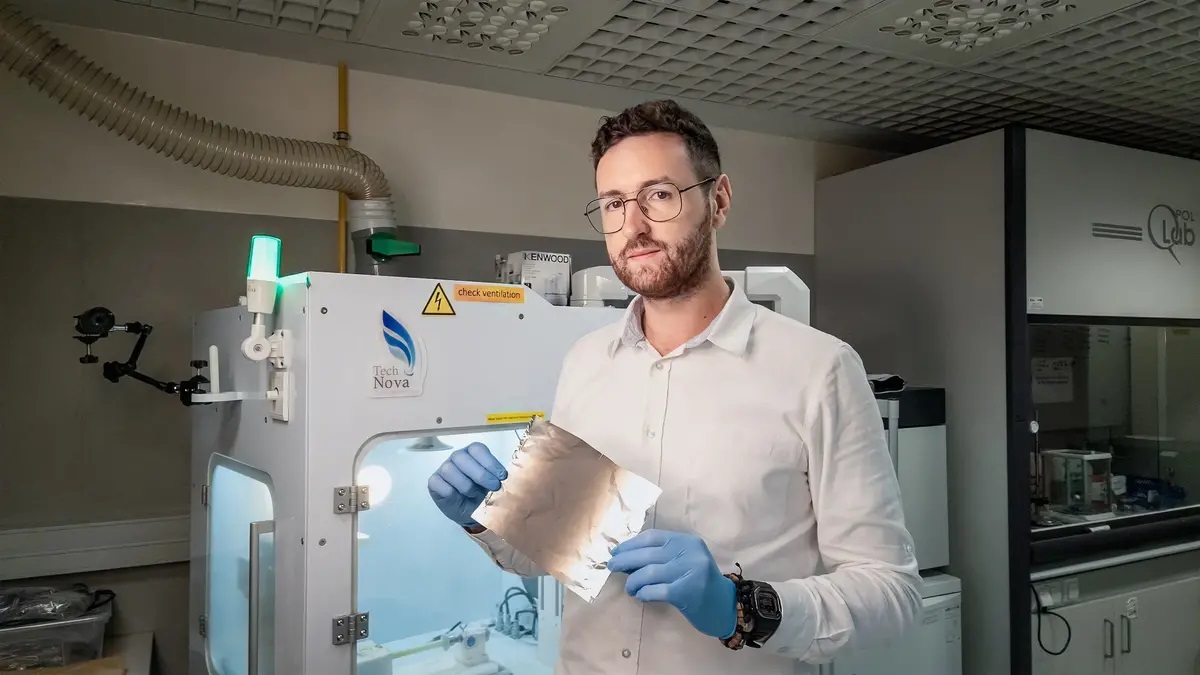

Włókniny, nad którymi pracuje dr inż. Piotr Szewczyk, mają składać się z włókien pokrytych nanocząstkami, które zapewnią polimerom ochronę przed spalaniem i wyeliminują problem wydzielania szkodliwych substancji.

Naukowiec z AGH ma zamiar produkować włókninę przy użyciu elektroprzędzenia. To technika, która pozwala na uzyskiwanie włókniny z polimerów, do których na etapie produkcji można dodawać różne cząsteczki. Prace rozpoczyna się od przygotowania roztworu – polimer, z którego chcemy uzyskać włókno, rozpuszcza się w konkretnym rozpuszczalniku. Następnie ten roztwór wprowadza się do strzykawki, którą montuje się w pompie. Stamtąd roztwór trafia do dyszy, czyli zwykle igły. Kluczowe jest to, że ta dysza znajduje się pod wysokim napięciem, rzędu dziesiątek kilowoltów, a w odległości kilkunastu centymetrów znajduje się kolektor. W ten sposób pomiędzy igłą a kolektorem powstaje bardzo silne pole elektrostatyczne, które zaczyna wyciągać strugę polimeru, a ta zaczyna odkładać się na kolektorze, najczęściej metalicznym cylindrze. Struga polimeru jest na tyle cienka, że cały rozpuszczalnik, który znajduje się w roztworze, odparowuje zanim dotrze do kolektora.

Wyzwanie polega na tym, by cząsteczki, które mają stworzyć wierzchnią, ognioodporną warstwę włókna, nie mieszały się z polimerem, ale owinęły się wokół niego i stworzyły swego rodzaju otulinę.

– To właśnie na zewnątrz stosuje się tzw. technologię core-shell, czyli mamy rdzeń z polimeru i z zewnątrz znajduje się druga igła, z której możemy podawać inny polimer, albo np. nanocząstki w rozpuszczalniku. Wtedy te cząstki wychodząc z dyszy, łączą się z tym włóknem, które jest wytwarzane podczas przędzenia i dostajemy strukturę, gdzie w środku jest polimer, a z zewnątrz są chroniące go cząstki – wyjaśnia naukowiec.

Siła w popiołach

Właściwości wymagane do pokrycia włókien posiadają nanocząsteczki sadzy. Sadza powstaje w wyniku spalenia – składa się z najbardziej podstawowych związków węgla, które są inertne i niepalne. To, co miało się spalić po prostu już się wypaliło – mamy więc do czynienia z efektem spalenia odpornym na ten proces. Dodatkowo duże ilości sadzy powstają jako odpad w przemyśle naftowym i gazowym, więc znalezienie nowych sposobów jej zagospodarowania jest bardzo pożądane. Podobne związki można też wytworzyć np. ze spalonych ziaren kawy, których na świecie nie brakuje, a w ten sposób posłużyłyby jako coś więcej, niż produkt na kompost. Nanocząstki sadzy można uzyskać po prostu poprzez rozdrobnienie mikrocząstek w moździerzu na drobniejsze frakcje lub z wykorzystaniem bardziej zaawansowanych młynów kulowych.

Im mniejsze będą cząsteczki, tym szczelniej będą mogły otoczyć polimer i tym skuteczniej odetną dostęp tlenu, tworząc wokół niego ognioodporną barierę. Dodatkowo, nanocząsteczki sadzy mają tę zaletę, że ich obecność zwiększy wytrzymałość (już i tak bardzo wytrzymałych) włókien polimerowych. Łańcuchy polimerów zaplątują się o nanocząstki, na których zbierają się naprężenia, co umożliwia przenoszenie większych obciążeń.

Włókna powstałe w procesie elektroprzędzenia są bardzo cienkie – gołym okiem ich wygląd można porównać z wyglądem chusteczki higienicznej, ale ich wytrzymałość jest wielokrotnie większa. Dla porównania: mikrofibra to włókna, które mają średnicę poniżej 10 mikronów, a nanowłókna mają średnicę poniżej mikrona. Te, które bada dr inż. Szewczyk mają średnicę około 700–800 nanometrów, czyli ponad 10 razy mniej. Im cieńsze będzie włókno, tym większa będzie jego użyteczność.

Popularne obecnie stroje strażackie są bardzo grube i w dużym stopniu ograniczają ruchy strażaków, przeszkadzając w akcji. Obecnie brakuje technologii, które dawałyby swobodę ruchów i zapewniały odpowiednią izolację, bo tę najłatwiej uzyskać poprzez grube warstwy materiału. Włókninami elektroprzędzonymi można pokryć w zasadzie każdy rodzaj materiału, praktycznie nie zwiększając jego objętości. Ognioodporna membrana, nad którą pracuje naukowiec z AGH, nie stanowiłaby całego stroju, ale jedną z warstw, skutecznie chroniącą przed wpływem płomieni. Dawałaby tym samym szanse na zapewnienie strażakom i strażaczkom większej swobody.

Źródło: AGH