Pion Techniczny PZL Mielec, spółki Lockheed Martin, został laureatem XVII edycji konkursu na „Najlepsze osiągnięcie techniczne 2023 roku” organizowanego przez Stowarzyszenie Inżynierów i Techników Mechaników Polskich (SIMP).

W kategorii “Osiągnięcia wdrożeniowe w przemyśle” autorski zespół kierowany przez Dyrektora Pionu Technicznego PZL Mielec, mgr inż. Tomasza Kozioła, zajął I miejsce za projekt „Komputerowe wspomaganie wdrożenia produkcji kadłuba wielozadaniowego samolotu F-16 w PZL Mielec.” Należy tu podkreślić, że to trzeci zwycięski projekt w tym konkursie spośród projektów zgłaszanych przez PZL Mielec. We wcześniejszych edycjach wygrywały:

- Edycja I (2008) – „Komputerowa linia technologiczna części samolotu DREAMLINER Boeing 787 z wykorzystaniem High Speed Machining (HSM).”

- Edycja V (2012) – „Innowacyjna kompozycja materiałowa dla narzędzi do głębokiego tłoczenia, konstrukcja tłoczników z tej kompozycji, technologia głębokiego, dynamicznego tłoczenia blach na wytłoczki do wykonania powłokowych części lotniczych”.

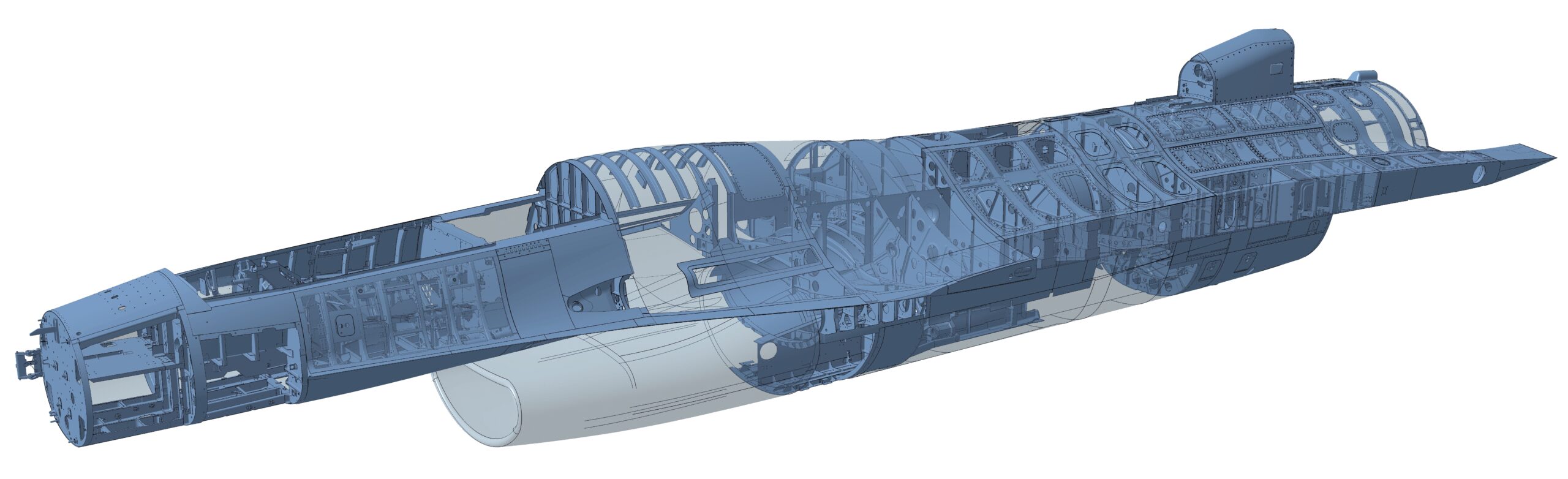

Wdrażanie do produkcji struktur lotniczych zdefiniowanych wyłącznie w środowisku 2D zawsze stanowi wyzwanie, gdyż następuje zderzenie tradycyjnych metod wytwarzania z nowoczesną technologią, gdzie rysunek techniczny nie jest już wystarczającym źródłem produkcji. Przygotowanie techniczne do produkcji struktur samolotu F-16 było kolejnym projektem w historii PZL Mielec, w którym wdrażany produkt został w pełni zdefiniowany w środowisku 3D w oparciu o dane źródłowe 2D. Stworzono cyfrową makietę kadłuba samolotu F-16 Block 70/72, korzystając z doświadczeń zdobytych na programach BLACK HAWK i modyfikacji BOEING 737 do wersji CARGO. W oparciu o wypracowane metodyki modelowania 3D oraz autorskie aplikacje i skrypty wykonano prace, które można podzielić na dwa etapy.

W I etapie zamodelowano w środowisku 3D strukturę kadłuba samolotu F-16 (blisko 5000 modeli 3D). Opracowanie cyfrowej makiety wykonano na podstawie dokumentacji konstrukcyjnej 2D powierzonej przez klienta – została ona przeanalizowana i zweryfikowana z fizycznymi makietami produktu i przyrządami kontrolnymi. Na podstawie tak zweryfikowanych danych wytworzono wymagane przyrządy montażowe i półmontażowe. Zaprojektowano i wykonano również oprzyrządowanie pomocnicze, takie jak np. podesty techniczne, wózki, stanowiska do wyposażania struktur i specjalne zawiesia transportowe.

W II etapie cyfrowa makieta produktu została użyta jako pomocnicze źródło do tworzenia procesów technologicznych oraz wizualizacji i cyfrowych instrukcji montażowych.

Niewątpliwymi korzyściami wynikającymi z opracowania cyfrowej makiety kadłuba na etapie wdrażania do produkcji były:

- weryfikacja dokumentacji 2D przez cyfrowy montaż pozwoliła na osiągnięcie poziomu tzw. cyfrowego bliźniaka (DIGITAL TWIN), co spowodowało znaczne zmniejszenie kosztów złej jakości oraz skrócenie normatywu technologicznego,

- wprowadzenie uproszczonego zarządzania konfiguracją wyrobu i szybką implementację zmian konstrukcyjnych,

- opracowanie modeli 3D wymaganych przyrządów jako źródło danych konstrukcyjnych do produkcji przyrządów dla kooperantów,

- opracowanie projektów 3D przyrządów pomocniczych (tzw. NON DESIGN), które posłużyły do ich produkcji metodą przyrostową (druk 3D),

- opracowanie projektów 3D oprzyrządowania pomocniczego,

- weryfikacja oprzyrządowania kontrolnego do budowy i walidacji przyrządów produkcyjnych,

- optymalizacja czasu tworzenia technologicznych procesów montażowych i półmontażowych,

- przeprowadzenie w środowisku cyfrowym analiz layoutów, symulacji procesów technologicznych, co pozwoliło osiągnąć znaczące zmniejszenie czasu wdrożenia, a to z kolei skutkowało zmniejszeniem jego kosztów,

- opracowanie wizualizacji i cyfrowych instrukcji dla wybranych procesów produkcyjnych, które poprawiają komfort pracy, niwelują ryzyko pomyłek montera, usprawniają proces montażu, przez co zmniejszają normatyw, a co za tym idzie zużycie energii elektrycznej,

- optymalizacja wybranych procesów produkcyjnych poprzez zastąpienie przyrządów pomocniczych – wiertniczych i ustawczych – laserową projekcją.

Takie podejście – synergia techniki z informatyką jest kontynuacją działań podjętych w latach 80. przez zespół, który wdrażał w WSK PZL Mielec opracowany pod kierunkiem dr inż. Włodzimierza Adamskiego system odwzorowania geometrii samolotu DAMS.

Obecnie modułowe oprogramowanie inżynierskie, takie jak CATIA V5, pozwala na jeszcze pełniejsze wykorzystanie danych cyfrowych bezpośrednio na produkcji, co generuje korzyści i oszczędności. Nowoczesne podejście do pracy w środowisku cyfrowym jest również odpowiedzią na uwarunkowania rynku pracy, na którym królują generacje Y i Z – tzw. pokolenie smartfonów oswojone z tym środowiskiem.

Artykuł promocyjny