Przyszłość lotnictwa od zawsze podążała w stronę wykorzystania zaawansowanych materiałów otwierających nowe możliwości w projektowaniu i produkcji samolotów, czyniąc je lżejszymi, mocniejszymi i bardziej przyjaznymi dla środowiska.

Z tych powodów w światowym lotnictwie z roku na rok coraz wyraźniej ograniczano wykorzystanie konstrukcyjnych materiałów metalowych (stopy Al i Ti) na rzecz lekkich kompozytów polimerowych – duroplastów. Niemniej jednak i te tworzywa obecnie zaczynają również ustępować miejsca innym, tym razem swoim bliskim krewnym tj. kompozytom termoplastycznym. Półkrystaliczna matryca z PSS-u lub PEEK-u wzmocniona włóknami węglowymi coraz powszechniej znajduje zastosowanie w nowoczesnej konstrukcji płatowca: na panele i dźwigary skrzydeł, pokrycie sekcji kadłuba, powierzchnie sterowe, jak również w budowie elementów wnętrza kabiny, czy komponentów silnika. Ten globalny trend w lotnictwie, polegający na odchodzeniu od tradycyjnych technologii metalowych na rzecz rozwiązań kompozytowych – zwłaszcza z wykorzystaniem nowoczesnych materiałów termoplastycznych – znajduje swoje odzwierciedlenie również w działaniach PZL Mielec. Firma od wielu lat konsekwentnie rozwija swoje kompetencje projektowe i produkcyjne w dziedzinie zaawansowanych technologii wytwarzania.

ZALETY KOMPOZYTÓW TERMOPLASTYCZNYCH

Kompozyty termoplastyczne zyskują przewagę konkurencyjną nad tradycyjnymi materiałami stosowanymi w lotnictwie dzięki połączeniu kilku kluczowych cech. Przy porównywalnej wytrzymałości oferują krótsze czasy produkcji, możliwość recyklingu oraz łatwość magazynowania. Wyróżniają się także wysoką żarowytrzymałością, udarnością oraz wykazują odporność chemiczną na prawie wszystkie rozpuszczalniki. Jednak, to ich wyjątkowo niski koszt przetwarzania czyni termoplasty realną alternatywą dla kompozytów epoksydowych, stanowiąc o ich przewadze w nowoczesnych procesach wytwórczych.

Kompozyty tradycyjne układa się warstwowo na przyrządzie dodając odprowadzające powietrze warstwy, środki rozdzielcze i inne izolacje. Całość odgazowuje się, a następnie konsoliduje i utwardza w autoklawie pod ciśnieniem i w wysokiej temperaturze przez dłuższy czas. Z kolei montaż takich struktur realizuje się za pomocą długotrwałych operacji klejenia lub łącznikowo – np. nitowaniem. W przypadku zaś kompozytów termoplastycznych proces kształtowania bazuje jedynie na konsolidacji materiału bez konieczności utwardzania, z udziałem temperatury i docisku, zaś montaż opiera się na niezrównanej zdolności termoplastów do zgrzewania.

TECHNIKI WYTWARZANIA CZĘŚCI

PZL Mielec wykorzystuje dwie główne techniki wytwarzania części z kompozytów termoplastycznych, jak również dwie metody ich montażu za pomocą zgrzewania.

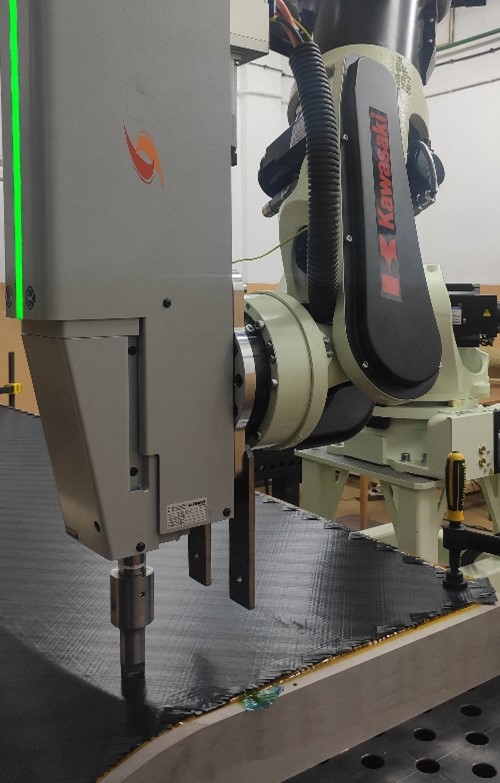

Pierwszą z nich jest układanie jednokierunkowych taśm kompozytu (AFP – Automated Fibre Placement) na podłożu foremnika odwzorowującego kształt docelowej części np. pokrycie drzwi lub usterzenia. Metoda ta w wyniku współpracy PZL Mielec z Siecią Badawczą Łukasiewicz-Instytutem Lotnictwa została zmodernizowana i jako taka przyjęła nazwę AFP double in-situ. Polega ona na realizacji dwóch procesów konsolidacji materiału w jednej operacji: procesu głównego, czyli nakładania i docisku taśm kompozytu za pomocą robota wraz z przetopieniem wiązką lasera termoplastycznej osnowy oraz procesu dodatkowego, czyli połączenia wytwarzanego kompozytu (np. pokrycia) z elementami usztywniającymi (np. podłużnice, żebra).

Drugą techniką jest termoformowanie w prasie. Jest to szybki i powtarzalny proces produkcji części wykorzystujący podgrzewaną prasę oraz zautomatyzowany system transferowania gorącego wsadu do przestrzeni roboczej. Laminat po podgrzaniu do temperatury topnienia jest przenoszony do prasy, gdzie pod wpływem przyłożonego ciśnienia jest formowany do zadanego kształtu oraz chłodzony do temperatury zeszklenia. Następnie cześć jest wyjmowana z formy i schładzana do temperatury otoczenia.

Dla celów montażu wytworzonych struktur PZL Mielec wykorzystuje dwie metody zgrzewania tj. ultradźwiękowe i rezystancyjne.

W zgrzewaniu ultradźwiękowym energia jest dostarczana do złącza za pomocą sonotrody w formie fali akustycznej. Wydziela się ona w obszarze kontaktu w postaci ciepła, nadtapiając łączone materiały. Drgające narzędzie dociskając nadtopione powierzchnie łączy je i konsoliduje (rys.). Zgrzewanie rezystancyjne z kolei jest stosowane jako technika uzupełniająca w przypadku trudnodostępnych i złożonych geometrycznie połączeń np. krzywizny lub zamknięte profile.

Proces zrobotyzowanego zgrzewania ultradźwiękowego podłużnic do pokrycia z kompozytu termoplastycznego na przykładzie budowy Drzwi Cargo M28

Z uwagi na duże wymiary i wymogi zachowania powtarzalności w podejmowanych aplikacjach wszystkie przedstawione procesy wytwarzania i montażu realizowane są na zrobotyzowanych stanowiskach.

dr inż. Jarosław Sienicki

Starszy konstruktor

Biuro Projektów Rozwojowych PZL Mielec