W laboratorium Zakładu Biotechnologii i Inżynierii Bioprocesowej Politechniki Warszawskiej budowane są mikroreaktory przepływowe. Miniaturowe urządzenia pozwalają tworzyć nanocząstki w sposób precyzyjny i powtarzalny. Struktury te wykorzystywane są do opracowywania nośników leków przeciwnowotworowych, biodegradowalnych implantów kostnych oraz kapsułek polimerowych do precyzyjnego dostarczania substancji leczniczych i izotopów w terapiach onkologicznych. prof. dr hab. inż. Tomaszem Ciachem, członkiem zarządu spółki giełdowej NanoGroup, oraz spółek, NanoVelos i NanoThea rozmawia Jolanta Czudak.

Panie Profesorze, jaka aparatura spośród tych wszystkich skomplikowanych urządzeń, znajdujących się w laboratorium, służy do budowy mikroreaktorów przepływowych?

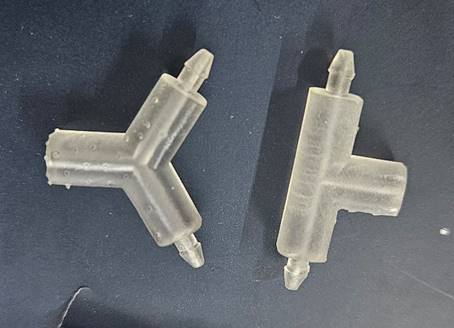

Do budowy projektowanych przez nasz zespół badawczy mikroreaktorów przepływowych wykorzystujemy drukarki 3D. Wykonujemy je z biokompatybilnych polimerów m.in. polilaktydu (PLA) lub mikrofrezowania tworzyw sztucznych. Ich wewnętrzną strukturę tworzy system kanalików i komór reakcyjnych o średnicy dziesiątych części milimetra, przez które przepływają roztwory reagentów. Dzięki temu możliwe jest bardzo szybkie i dokładne mieszanie w skali mikro, co z kolei daje pełną kontrolę nad wielkością, kształtem i właściwościami powstających nanocząstek, niewidocznych gołym okiem, ale z ogromnym potencjałem.

Do czego wykorzystywane są te nanocząstki?

Można je wykorzystać do podawania leków przeciwnowotworowych, np. w terapii raka jajnika, albo do tworzenia nanocząstek hydroksyapatytu, z których budujemy biodegradowalne implanty kostne. Kość jest tkanką dynamiczną, nieustannie się rozpuszcza i odbudowuje. Jeżeli na przykład, ktoś leży przez kilka tygodni w łóżku, jego kości słabną i częściowo się rozpuszczają. Kiedy znowu zaczyna chodzić, organizm odbudowuje je na nowo. Nasze nanocząstki mogą przyspieszać ten proces, co jest niezwykle istotne np. przy leczeniu osteoporozy.

Regeneracja kości będzie możliwa dzięki implantom powstającym w laboratorium?

Tak, a ich dodatkową zaletą jest biodegradowalność. Wszczepiony materiał ulega powolnemu rozpuszczeniu, a organizm zastępuje go własną, zdrową tkanką. Testujemy już takie implanty u owiec i kóz. To bardzo obiecujący kierunek, bo pozwali przywracać sprawność pacjentom z rozległymi ubytkami kostnymi, a w przyszłości może pomóc także np. kosmonautom, którym w stanie nieważkości kości ulegają przyspieszonej degradacji. Do leczenia osteoporozy czy wspomagania kośćca kosmonautów proponujemy nanocząstki podawane doustnie lub w postaci plastra na skórę.

Jak długa jest droga od laboratorium do medycznego zastosowania?

Niestety dość długa. Po badaniach laboratoryjnych są badania na zwierzętach, a dopiero potem badania kliniczne na ludziach. Żeby do nich dojść, trzeba spełnić rygorystyczne normy jakości i bezpieczeństwa, zbudować laboratoria w standardzie „good manufacturing practice”, zdobyć pozwolenia i co najważniejsze, pozyskać inwestora. Nauka to nadal romantyzm, ale wdrażanie to już twardy kapitalizm. Tu kończy się zabawa, a zaczynają się miliony złotych, miesiące dokumentacji i lata testów.

Czyli naukowiec musi myśleć jak przedsiębiorca?

Tak, albo choć mieć obok siebie przedsiębiorcę. Dlatego współtworzyłem NanoGroup, giełdową spółkę, która zajmuje się rozwojem i komercjalizacją naszych technologii. Powstały też spółki-córki. NanoVelos pracuje nad nanocząstkami polisacharydowymi do terapii nowotworów, NanoThea rozwija nanocząstki do podawania izotopów w onkologii, a NanoSanguis tworzy systemy do długotrwałego przechowywania organów i syntetyczne nośniki tlenu. Udało nam się już przechowywać nerkę świni przez blisko tydzień poza organizmem, po tygodniu była dalej żywa i w dobrym stanie. W kolejnym eksperymencie pobraliśmy nerkę, po przechowywaniu w naszym urządzeniu i perfuzji płynem, ponownie wszczepiliśmy ją zwierzęciu. Podjęła pracę, jakby nic się nie stało. To daje nadzieję na ratowanie organów do przeszczepów, które dziś się marnują, ze względu na zbyt szybką degenerację. Szczególnie dotyczy to organów pobieranych od dawców po zatrzymaniu akcji serca. Dzięki naszemu odkryciu organy mogą funkcjonować normalnie, w temperaturze zbliżonej do tej, jaką ma ludzkie ciało przez kilka dni, a nawet tygodni i nie stracą na wartości.

Czy to oznacza, że będą powstać takie „banki” z organami przepłukiwanymi tym płynem w oczekiwaniu na przeszczepy pacjentom?

Taka jest nasza intencja. Będziemy też w stanie leczyć te organy, np. pobrane od dawców po zawale, aby przywrócić im jak najlepszy stan do przeszczepu. Przykładowo, przez nerkę z guzem nowotworowym przepuścimy wraz z płynem silne leki w wysokim stężeniu w celu jej regeneracji. Takie działanie byłoby niemożliwe do zastosowania w przypadku człowieka, gdyż po prostu to by go zabiło. Będziemy też mogli zregenerować wątrobę uszkodzoną na skutek niewłaściwych nawyków żywieniowych jej właściciela, poza jego ciałem, zamiast metabolizować toksyczne produkty przemiany materii. W ciągu kilkunastu dni będzie wtedy jak nowa.

Na swoim koncie ma Pan Profesor też rozwiązania, które już dziś działają w szpitalach. Które przyniosły najwięcej satysfakcji uczonemu?

Dużo satysfakcji dały mi hydrożelowe pokrycia cewników urologicznych. Są śliskie, więc nie powodują bólu, a bakterie nie mogą się do nich przyczepić. Zmniejszają ryzyko zakażeń, które w szpitalach są dziś ogromnym problemem – zwłaszcza zakażenia bakteriami lekoopornymi, odpornymi na wszystkie znane antybiotyki. Technologia została wdrożona w Bydgoszczy przez firmę Galmed, potem po modyfikacjach trafiła do FDA i jest dopuszczona na rynek USA. To pokazuje, że czasem niewielka zmiana technologiczna może w zasadniczy sposób poprawić komfort i bezpieczeństwo pacjentów.

A stenty wieńcowe?

Opracowaliśmy powłokę z biodegradowalnego polimeru, która dodatkowo uwalnia leki. Dzięki niej stenty nie tylko mechanicznie udrażniają naczynia, ale też zmniejszają ryzyko ich ponownego zarośnięcia. Ta technologia została wdrożona w firmie Balton, jest dalej rozwijana i ratuje codziennie setki pacjentów. Nasza działalność badawcza na tym polega, żeby technologie powstające w laboratoriach naprawdę pomagały pacjentom.

Pan Profesor łączy inżynierską precyzję z wiedzą medyczną. Czy to wymagało zdobywania dodatkowych kompetencji?

Studiowałem chemię na Politechnice Warszawskiej i biologię na Uniwersytecie Warszawskim, bo od początku wiedziałem, że chcę tworzyć technologie ratujące ludzkie życie. Bardzo chciałem być lekarzem, ale moja mama, lekarka wysłała mnie latem do pracy w charakterze salowego do swoich kolegów na ortopedię. Bardzo mi się podobało, do czasu, aż na oddziale nie umarł pacjent, prawie na moich rękach. Byłem wtedy uczniem liceum i definitywnie zrezygnowałem ze studiów medycznych. Poszedłem na Politechnikę, na inżynierię chemiczną. Ale do medycyny dalej mnie ciągnęło, więc po trzecim roku inżynierii chemicznej zacząłem równoległe studia na biologii. Po doktoracie pracowałem na Uniwersytecie Technicznym w Delft, w Holandii, zajmowałem się systemami do wziewnego podawania leków. Kiedy po trzyletnim pobycie w Holandii wróciłem do Polski, postanowiłem zająć się takim stykiem pomiędzy naukami technicznymi i medycznymi. Dziś kierując Zakładem Biotechnologii i Inżynierii Bioprocesowej PW, na Wydziale Inżynierii Chemicznej i staram się skutecznie przekuwać wynalazki w produkty. Nasz zespół intensywnie nad tym pracuje i z wizjonerską konsekwencją doprowadza te produkty z laboratorium na rynek.

Jak duży jest Pana zespół?

Zmiennie od kilku do kilkunastu osób, w zależności od projektów. Często są to moi doktoranci, którzy po skończeniu doktoratów nie rozchodzą się, tylko zakładają własne spółki. Tak powstała m.in. NanoGroup. Na Massachusetts Institute of Technology w Bostonie nauczyłem się, że doktorant nie powinien szukać pracy. Powinien szukać… pracowników. Staram się ich tym zarażać i przynosi to dobre efekty. Moje doktorantki mają też na swoim koncie kosmetyki, które z laboratorium trafiły na półki sklepowe.

Co to są za kosmetyki?

Przeciwzmarszczkowy krem Miorelaxant Magic do codziennej pielęgnacji skóry. Ma działanie takie jak botoks, ale jest bezpieczniejsze, bo nie niszczy synaps i nie grozi zatrzymaniem oddechu. Jego właściwości zostały potwierdzone w badaniach naukowych i eksperymentach medycznych. Moje znakomite doktorantki założyły firmę Science4Beauty i opracowały ten krem z białkiem z jadu ślimaka. Białko blokuje kanały sodowe w płytkich mięśniach podskórnych, przez co delikatnie je rozluźnia, wygładzając zmarszczki. Ten krem wraz z maską do pielęgnacji, zawiera unikatowy na skalę światową autorski składnik konotoksynę, uzyskiwany biotechnologicznie w laboratorium. Białko jest produkowane w bakteriach do których wprowadziliśmy fragment genomu ślimaka drapieżnego Conus Magnus. Od półtora roku oba produkty są już w sprzedaży online oraz w salonach medycyny estetycznej w Polsce i w Niemczech i sprzedają się jak przysłowiowe „ciepłe bułeczki”. Firma Science4Beauty pracuje nad kolejnym kremem z rekombinowanym białkiem z jadowitego pająka – tym razem jako antyperspirant, bez szkodliwego glinu, który w ocenie niektórych specjalistów może powodować chorobę Alzheimera.

Prace badawcze nad geopolimerami to kolejna dziedzina absorbująca Pana Profesora, w więc nie tylko medycyna, ale również budownictwo i ochrona środowiska.

Faktycznie pracujemy też nad geopolimerami, czyli alternatywą dla klasycznego cementu portlandzkiego. Produkcja cementu odpowiada za ok. 10% emisji dwutlenek węgla na świecie, bo wymaga wypalania w temperaturze 1200°C i zużywa ogromne ilości energii. Geopolimery twardnieją w 40-50°C w wilgotnych warunkach, więc ich produkcja jest tańsza i znacznie mniej emisyjna. Inspirujemy się starożytnymi materiałami stosowanymi w Egipcie i Rzymie. Niestety, żeby taka technologia miała sens ekonomiczny, potrzebna jest produkcja masowa. Jedna cegła kosztuje około 2 zł, a ja w laboratorium mogę zrobić… jedną cegłę na tydzień. Trudno konkurować z przemysłem, ale inwestorzy już się tym interesują i może z czasem geopolimery wkroczą szeroko do branży budowlanej.

Za nowatorskie i wizjonerskie technologie otrzymał Pan Profesor wiele nagród krajowych i zagranicznych. Jedną z nich była nagroda zespołowa Naczelnej Organizacji Technicznej „Mistrz Techniki” przyznana 23 lata temu. Czy laureat pamięta jakie rozwiązanie zostało wówczas docenione przez kapitułę?

Nagrodę dostałem za filtry z nanowłókien do oczyszczania powietrza i wody. Działają do dziś. To była dla mnie ogromna satysfakcja oraz impuls, by iść dalej. Obecnie wykorzystujemy tę wiedzę np. przy produkcji sztucznych naczyń krwionośnych. To był sygnał, że inżynieria może służyć ludziom, a nie tylko statystykom cytowań. Biurokracja powoduje, że naukowcy spędzają więcej czasu nad tabelkami niż nad pomysłami. A bez czasu na myślenie nie da się tworzyć innowacji. Brakuje w nauce przestrzeni na… nudę. Na to, żeby się zatrzymać i pomyśleć.

Co powiedziałby Pan młodym, którzy marzą o przełomach technologicznych?

Że świat zmienia się nie tylko w głowie, ale też w dłoniach. Trzeba ubrudzić ręce, zanim wzniesie się je po Nobla. I trzeba być upartym, bo technologia nie wchodzi na rynek sama. Trzeba ją tam zanieść, czasem wręcz wbrew światu. Ale jeśli się uda… to nie ma większej satysfakcji, niż zobaczyć swój pomysł na półce sklepowej albo w rękach lekarza.

Dziękuję za rozmowę.